Hornos de vacío: ¿para qué se usan y qué ventajas tienen?

Piezas tan distintas como unos brackets cerámicos para ortodoncia, unos frenos de automóvil o un tubo de acero para refinería de petróleo tienen en común que se tratan en hornos de vacío, que permiten llevar a cabo procesos que a presión atmosférica requerirían elevadas temperaturas. Explicamos las ventajas que tienen.

Última modificación: 28 marzo 2022

Las aleaciones de acero son fundamentales para una infinidad de aplicaciones industriales, como las de la automoción, generación de energía, el procesado de elementos químicos, la construcción, aeroespacial, etc. En la fundición de estos metales se suelen usar hornos de vacío para evitar la oxidación, algo que no podríamos lograr en un horno a presión atmosférica.

Los hornos de vacío también se usan para aplicaciones necesarias en la industria automotriz, aeroespacial, farmacéutica y médica y muchas más, además de para investigación de materiales. En este post explicaremos cómo funciona un horno de vacío y sus principales usos en la industria.

¿Por qué un horno de vacío?

Una de las reacciones químicas que suelen ser indeseadas en un proceso de tratamiento térmico de materiales como los metales es la oxidación. Se trata de la formación de una capa de óxido en la superficie del metal que altera sus propiedades cuando éste entra en contacto con el aire de la atmósfera, que contiene oxígeno. Sin embargo, el oxígeno no es el único contaminante en forma de gas que entra en contacto con un material a presión atmosférica: también hay dióxido de carbono, hidrocarburos, óxidos de nitrógeno o de azufre, ozono, etc., que suelen producirse por la quema de combustibles fósiles.

Existen, además, otras alteraciones químicas o estructurales de los materiales que no se limitan a los metales y que suelen ser indeseadas cuando los sometemos a tratamientos térmicos, como el cambio de forma, el agrietamiento y la pérdida de resistencia mecánica. En el caso de piezas muy pequeñas, como unos brackets cerámicos para ortodoncia, microchips o las gemas artificiales, por ejemplo, una alteración minúscula puede dejar la pieza inservible.

¿Qué es un horno de vacío?

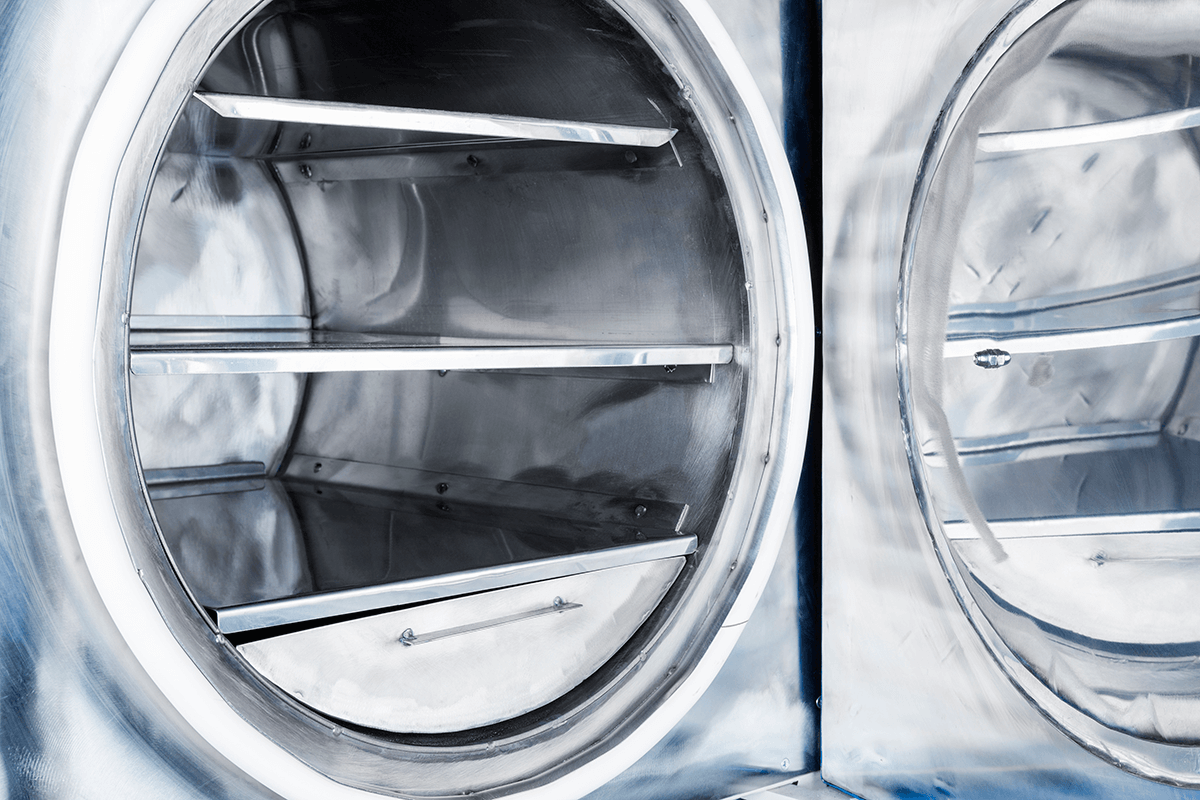

Un horno de vacío es una cámara sellada conectada a una bomba de vacío que elimina el aire y el gas presente en el interior, por ejemplo, el aire de la propia atmósfera y los gases que puede liberar un material determinado. Una vez eliminados logramos lo que llamamos un vacío (una ausencia de -casi toda la- materia), en el que podemos procesar las piezas a hornear. Estas piezas pueden ser o bien materias primas a procesar o bien piezas semiacabadas.

El hecho de variar la presión atmosférica del interior del horno en el que se cocerá un material (comúnmente un metal), permite bajar la temperatura necesaria para endurecerlo, ablandarlo o fundirlo (según sea el proceso que deseemos llevar a cabo en él), así como mantener la temperatura uniforme en todo el interior (algo que es muy difícil con la mera aplicación de calor) de manera que podamos controlar mejor el resultado. Además, al no implicar altas temperaturas, tampoco implica el mismo gasto energético.

Ventajas del uso de hornos de vacío

- Permite un elevado control de temperatura en una área pequeña.

- Reduce la contaminación del material con elementos como el carbono, el oxígeno y otros gases.

- Permite un enfriamiento rápido del material, al no haberse tenido que calentar tanto y al poderse rellenar la cámara de nuevo de gases para lograrlo.

- Permite un control por ordenador y repetir el proceso idénticamente para producción en cadena.

- Se puede adaptar a otros materiales sin grandes cambios.

- Se puede insertar en el engranaje productivo con facilidad.

- Causa menos impacto en el medio ambiente al gastar menos energía.

Se tratan, en realidad, de ventajas que ya hemos apuntado en otros posts y que engloban la mayoría de procesos de tratamiento térmico que implican vacío. Y todas ellas desembocan en un beneficio económico a largo plazo.

Partes de los hornos de vacío

Los hornos de vacío son siempre hechos a medida, ya que factores como la forma y el tamaño de las piezas y los tipos de gases a evacuar suelen ser diferentes de un caso a otro. Sin embargo, hay una serie de partes comunes en todos los diseños:

- Recipiente de vacío (también conocido como caparazón)

- Zona caliente

- Sistema de bombeo

- Sistema de refrigeración

- Sistema de control (de temperatura y de vacío)

- Sistema de manejo

La forma de los hornos de vacío puede ser cilíndrica o rectangular, aunque la cilíndrica es más común porque suele ser más resistente y hace fluir mejor el agua para la refrigeración entre el interior y el exterior. La apertura puede ser horizontal o vertical.

Aplicaciones habituales de los hornos de vacío

Aluminización

En casos en los que se requiere que un metal (especialmente el acero) esté protegido contra la corrosión a temperaturas elevadas, se somete a los componentes y estructuras a un proceso de deposición de vapor químico que difunde vapores de aluminio en la superficie del metal, formando una nueva aleación con el aluminio. Es similar al proceso de galvanización, que proporciona reflectividad térmica y protección contra la corrosión. Este proceso es habitual en la industria metalúrgica, energética, del automóvil y aeroespacial: tubos de refinerías y plantas de gas, tubos de escape, etc.

Austenización

La austenización o austenizado es otro proceso térmico por el que pasa el acero para mejorar sus propiedades. Consiste en calentarlo a una temperatura en la que cambia su estructura cristalina de ferrita a austenita. De esta forma, la estructura del metal puede absorber el carbono y convertirse en lo que llamamos acero inoxidable.

Soldadura

Ya hemos hablado en un post sobre el proceso de soldadura al vacío. Sin embargo, la soldadura en hornos de vacío es una variante de la soldadura por arco tradicional, que permite unir piezas a temperaturas más bajas para producir la fusión de los materiales que sellarán la unión a soldar. Estas soldaduras se usan en una infinidad de industrias, como la de construcción, la de automoción, la aeroespacial, la de mobiliario urbano, etc.

Sinterización

Se trata de un proceso que puede llevarse a cabo en plásticos, cerámicas, metales, etc. Implica compactar y formar una masa sólida de material por calor o por presión, desde polvos metálicos, cerámicos, etc., llegando a una temperatura inferior a la de la fusión. Este proceso no genera residuos porque permite formar una pieza con su forma definitiva, entre otras ventajas, y se usa para fabricar carburos metálicos, piezas metálicas porosas (filtros…), materiales difíciles de trabajar con moldes, etc. Es el proceso habitual para tratar térmicamente las cerámicas avanzadas como las presentes en los frenos de carbono cerámico para automóviles deportivos de altas prestaciones.

Hornos de vacío en las principales industrias

Los hornos de vacío se suelen usar en procesos que requieren una exactitud muy elevada, a menudo en laboratorios de investigación. Encontramos dos sectores a través de los procesos que ya hemos visto anteriormente en los que se usan los hornos de vacío. Veamos ejemplos concretos de su uso en la indústria aeroespacial y automovilística

Industrial aeroespacial

Un recubrimiento de barrera térmica que puede ofrecer ventajas significativas en términos de una mayor resistencia al desgaste y a la corrosión. Un recubrimiento de aluminio muy fino pero perfectamente uniforme se deposita por evaporación en componentes de vuelo críticos, como palas de la turbina y otras piezas que se someten a un elevado esfuerzo.

El proceso se lleva a cabo al vacío en hornos para una alta uniformidad en la temperatura que garantice la estanqueidad en piezas y componentes estructurales de un avión.

Industria automovilística

La cerámica de alta tecnología o avanzada tiene propiedades muy interesantes que se han convertido en vitales para la mejora de la seguridad en la ingeniería del automóvil. Este tipo de cerámica, fabricada con compuestos puros o casi puros (óxidos, carburos, nitruros) en vez de con silicatos como la tradicional, tiene una alta resistencia al desgaste por abrasion, por lo que proporciona fiabilidad y duración a las piezas sometidas a este desgaste. Un ejemplo de ello son, como hemos visto, los frenos de carbono cerámico.

Industria metalúrgica

En realidad, la industria metalúrgica podría englobarse de alguna manera en las dos anteriores, ya que fabrica piezas tanto para automóviles como para transporte aeroespacial. Sin embargo, la citamos aparte porque este sector utiliza los hornos de vacío para una amplia gama de aplicaciones antes de llegar a estas industrias. Un ejemplo de ello es la fabricación de tubos que tengan que estar sometidos a altas temperaturas o a materiales abrasivos, como los que usan diferentes industrias energéticas o de la construcción.

Bombas para hornos de vacío

En Marpa Vacuum ofrecemos equipos de vacío para bombeo de hornos, como las bombas de diafragma o de pistón, que garantizan vacío sin contaminación y tienen una buena robustez. También diseñamos sistemas completos de ingeniería: contáctanos sin compromiso y te informaremos.