Extrusión de plástico: un proceso presente en nuestros productos del día a día

La extrusión se usa para para producir formas desde polvos o gránulos a láminas, perfiles, tubos, etc., de manera eficiencia y con una buena relación calidad-precio. La tecnología de vacío puede incorporarse en varios de los pasos del proceso, como el calentamiento, el moldeo o el enfriamiento.

Última modificación: 21 enero 2023

Los plásticos son una parte omnipresente de nuestra vida cotidiana. Desde los envases de alimentos que usamos, pasando por las carcasas de nuestros dispositivos electrónicos o nuestros coches o el aislamiento de nuestros edificios o las tuberías, hasta la mayor parte de los tejidos de la ropa y el calzado que usamos, el plástico está en todas partes y no desaparecerá pronto. A pesar de que sus implicaciones medioambientales, aún no ha sido posible encontrar un sustituto viable con propiedades parecidas que sea económico y respetuoso con el medio ambiente.

Para que el plástico adquiera la forma y las propiedades necesarias para ser el envase al vacío de la carne que hemos comprado hoy en el supermercado o el marco de nuestra ventana tiene que pasar por varios procesos, uno de los cuales es la extrusión de plástico. Se trata de una técnica sencilla que permite producir componentes con diversas formas y dimensiones, desde tubos, perfiles, hasta productos complejos. En este post explicaremos cómo funciona, y cómo se aplica el vacío en ella.

¿Para qué sirve la extrusión de plástico?

Todos los materiales necesitan presentarse en forma semiacabada para la fabricación de productos finales. En el caso del metal, el vidrio o la madera, por ejemplo, suele ser en forma de barras, chapas, láminas, hojas, tubos, placas, etc., dependiendo de la aplicación. También pueden ser presentados como aleaciones, vidrios especiales, madera preelaborada, etc. El plástico suele presentarse en forma de láminas o bloques, además de en pellets, gránulos, polvos y resinas, entre otros.

La extrusión se usa para para producir estas formas de manera eficiente y con una buena relación calidad-precio. Además, tiene una serie de ventajas sobre otros procesos como el soplado, la inyección, el moldeo o el termoformado, como por ejemplo:

Se trata de un proceso contínuo, lo que quiere decir que puede producir una gran cantidad de producto en un tiempo relativamente reducido. Esto lo hace ideal para producción en masa. Además, al ser un proceso relativamente sencillo, los costes en general pueden mantenerse bajos.

Hablamos de un proceso versátil, que puede usarse con gran variedad de formas y productos, como tubos y tuberías, aislamiento de edificios, revestimiento de cables, dispositivos médicos y un largo etcétera. Además, puede usarse con una amplia gama de plásticos, incluyendo PVC, polietileno, polipropileno, ABS y muchos otros.

La extrusión, además, puede usarse para fabricar productos con propiedades y características específicas, por ejemplo, diferentes niveles de dureza, resistencia, flexibilidad, transparencia, etc., además de productos multicapa.

Las propiedades y características de los productos de plástico extruido pueden variar dependiendo del tipo de material utilizado y de las particularidades del proceso de extrusión en sí. Algunos ejemplos incluyen:

- Resistencia: la extrusión permite formular diferentes tipos de materiales caracterizados por diferentes niveles de resistencia. Es el caso del polietileno de alta densidad (HDPE) y el cloruro de polivinilo (PVC), que se utilizan a menudo para fabricar tubos y tuberías porque son fuertes y duraderos.

- Flexibilidad: algunos plásticos extruídos son más flexibles, como el polietileno de baja densidad (LDPE) y el polipropileno (PP), mejorando su resistencia al impacto. Por eso se utilizan a menudo para fabricar productos como burletes y aislantes de cable.

- Transparencia: algunos plásticos, como el policarbonato (PC) y el acrílico (PMMA), son más transparentes que otros, pero a su vez el proceso de extrusión puede afectar a esta propiedad, por la temperatura que implica y por la orientación molecular de la materia.

- Resistencia a los productos químicos: algunos materiales plásticos mejoran su resistencia química tras la extrusión, logrando ser más adecuados para aplicaciones en entornos agresivos.

- Resistencia a la temperatura: algunos materiales plásticos son más resistentes a altas temperaturas que otros, por ejemplo, el poliamida (PA) y el polifenileno oxide (PPO) son más resistentes a altas temperaturas. Además, la extrusión puede mejorar la estabilidad térmica de los plásticos, lo que los hace más adecuados para aplicaciones en condiciones extremas.

- Calidad de la superficie: la extrusión puede mejorar la superficie de los plásticos, lo que facilita la impresión y el acabado.

La extrusión de plásticos en 7 pasos

El proceso de extrusión proceso puede variar según el tipo de maquinaria utilizada y el producto que se esté fabricando. Por ejemplo, en el caso de la co-extrusión, se extruyen a la vez varias capas de diferentes plásticos, creando un producto multicapa con propiedades y características únicas.

También hay algunas variaciones del proceso de extrusión, como la extrusión de película soplada, donde un tubo de plástico se extruye e infla para crear una película, o la extrusión de perfil, donde se extruye una forma transversal y se corta a la longitud deseada, como ocurre con muchos metales.

A continuación describimos a rasgos generales los pasos comunes de los procesos de extrusión que usan la tecnología de vacío:

Preparación de materia.

El material del que parte el proceso de extrusión de plástico suelen ser pellets o gránulos. Estos suelen introducir en una tolva, que lo lleva al extrusor.

Calentamiento.

Estos pellets o gránulos se calientan con temperaturas elevadas mediante calderas, para derretirlos y hacerlos manejables para la extrusión. Dependiendo del tipo de plástico, la temperatura puede ser de 120 a 250 grados aproximadamente, y en algunos casos puede usarse el vacío para reducir la temperatura necesaria para la fusión.

Extrusión.

El plástico derretido se fuerza a través de una matriz por un extrusor. Está matriz da al plástico su forma y perfil transversal deseado.

Formado por vacío.

Tras la extrusión, el plástico se introduce en una cámara de vacío para eliminar cualquier burbuja de aire o gases atrapados, además de para mejorar la claridad y consistencia del producto final.

Enfriamiento.

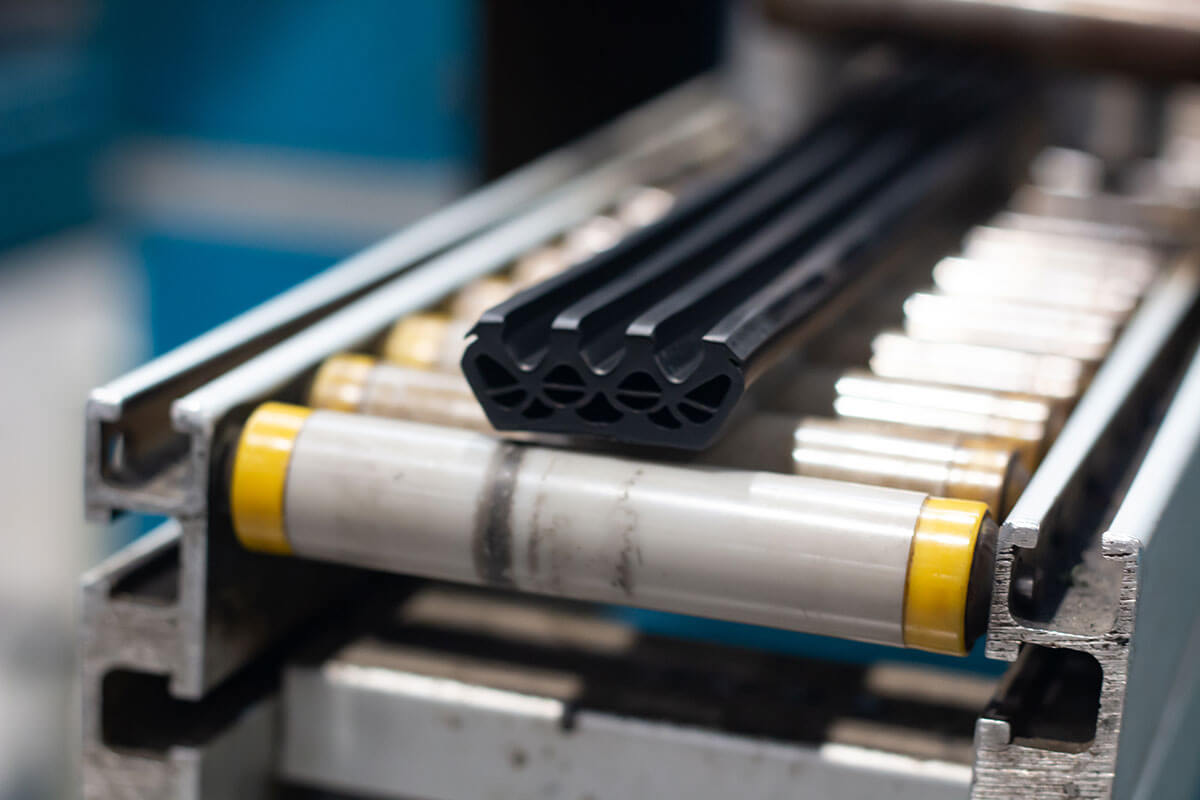

El plástico obtenido en el paso anterior se enfría y se solidifica, generalmente pasando por un baño de agua o rodillos refrigerados, o mediante enfriamiento al vacío, que, como explicamos en este post, disminuye la temperatura de un alimento mediante la evaporación de la humedad del interior del producto.

Corte.

El plástico enfriado y solidificado se corta a la longitud deseada, mediante herramientas como cortadores rotativos o sierras.

Inspección.

El producto resultante se inspecciona para detectar cualquier defecto y se verifica la calidad.

Es importante tener en cuenta que el uso de tecnología de vacío en el proceso de extrusión de plástico puede mejorar la claridad y consistencia del producto final, especialmente cuando se trabaja con materiales transparentes. Por eso es comúnmente utilizado en la producción de productos como envases claros y transparentes. Además, también agiliza las etapas y su eficacia, con procesos como el enfriado.

Extrusor de plástico. Fuente: Researchgate.

Bombas de vacío para extrusión de plástico

En la extrusión de plástico se utilizan diferentes tipos de bombas de vacío dependiendo de la aplicación y requerimientos específicos. Algunas bombas de vacío comúnmente utilizadas en el proceso son:

- Bombas de paletas rotativas. Estas bombas utilizan un rotor con una especie de aletas para comprimir el aire y crear un vacío. Se conocen por su alta eficiencia y fiabilidad, y se usan a menudo en aplicaciones en las que se necesita mover un gran volumen de aire de forma rápida. Además, tienen una buena relación calidad-precio.

- Bombas de pistón lineal. Estas bombas utilizan un pistón para comprimir el aire y crear un vacío. Se conocen por su durabilidad y se usan a menudo en aplicaciones en las que se requiere un vacío alto y trabajar con gases contaminados con partículas, como las de plástico.

- Bombas de anillo de líquido. Estas bombas funciona mediante la captura de un sello líquido en un impulsor (impeller) giratorio para crear un vacío. Son valoradas por su capacidad para manejar aplicaciones de presión y temperatura altas, y por poder trabajar en entornos hostiles y gases contaminantes.

- Bombas de tornillo seco. Estas bombas utilizan dos rotores entrelazados para comprimir el aire y crear un vacío. Se conocen por su capacidad para manejar grandes volúmenes de aire y por su eficiencia.

La elección de la bomba de vacío dependerá de la aplicación, proceso y requisitos específicos, se necesita un análisis del proceso para determinar la mejor bomba de vacío para el caso específico.

Marpa Vacuum, proveedores, de equipos de vacío para extrusión

En Marpa Vacuum llevamos a cabo ese análisis del proceso para dar con la mejor bomba de vacío para cada etapa de la extrusión de plástico (calentamiento, enfriamiento, moldeo, etc.) Nuestro equipo de ingenieros puede diseñar sistemas completos, y si sólo se necesita un equipo o un reemplazo, nuestro equipo comercial proporcionará la mejor solución al mejor precio.