Desgasificación de acero… ¿Qué es? Descubre una de las aplicaciones más interesantes del vacío

La desgasificación de acero se lleva a cabo comúnmente al vacío, después de que hayan salido del horno y antes de ser vertidos en los moldes para hacer lingotes o introducidos en una máquina de colada continua. En este post repasaremos este interesante proceso.

Última modificación: 13 agosto 2021

Cuando vemos imágenes de grandes hornos metalúrgicos, con grandes cucharones transportando humeante acero líquido tal vez no seamos conscientes de que debe pasar por un proceso de desgasificación que reduzca las imperfecciones y defectos de este metal. La desgasificación de acero se lleva a cabo comúnmente al vacío, después de que hayan salido del horno y antes de ser vertidos en los moldes para hacer lingotes o introducidos en una máquina de colada continua. En este post repasaremos este interesante proceso.

La desgasificación al vacío es fundamental para producir aleaciones de acero de alta calidad requeridas en los sectores con requisitos muy exigentes como la automoción, aeroespacial y ferroviario.

¿Por qué desgasificar el acero?

La desgasificación de acero y otros metales tiene ya muchos años de historia. A principios del siglo XX la industria siderúrgica empleaba básicamente acero de mala calidad. La producción de acero supone la disolución en su estado líquido de gases como el oxígeno, el hidrógeno y el nitrógeno, que pueden menoscabar sus propiedades mecánicas y físicas. Algunos ejemplos son el aumento de porosidad, que provoca una liberación del hidrógeno y el nitrógeno durante su solidificación, que produce defectos y pérdida del límite elástico, y la fragilización (algo que afecta la capacidad de conformación en frío) y reducción de la ductilidad.

Inicialmente, para eliminar estos componentes indeseados, se hacía enfriar el metal lentamente, y eso alargaba (y encarecía) los procesos de producción. No fue hasta la década de 1950 cuando los científicos desarrollaron un método de tratamiento del acero que permitiera, mediante el vacío, reducir al mínimo su contenido en gas mediante vacío antes de que el denominado cucharón se llenara de acero líquido. Fueron científicos soviéticos quienes lo probaron industrialmente en la planta metalúrgica de Enakievski. Este proceso se difundió por todo el mundo a partir de entonces, abaratando el material y haciéndolo estrella absoluta de la industria metalúrgica, abanderando las industrias punteras y la innovación.

¿En qué consiste la desgasificación de acero?

Existen varios tipos de desgasificación de acero en los que interviene el vacío: la desgasificación en chorro, la desgasificación por recirculación y desgasificación con cucharón o tanque. Optar por uno u otro depende de factores como el objetivo de la inversión en la desgasificación, los costes operativos, el tonelaje, el rendimiento, el espacio disponible, las pérdidas de temperatura, etc.

Todos los procesos tienen en común que ocurren en una cámara de vacío, y el vacío se crea mediante eyectores de chorro de vapor de múltiples etapas u otros sistemas modulares que no requieren calentamiento previo, habitualmente combinados con una bomba de vacío de anillo líquido o de tornillo.

Desgasificación de acero por chorro

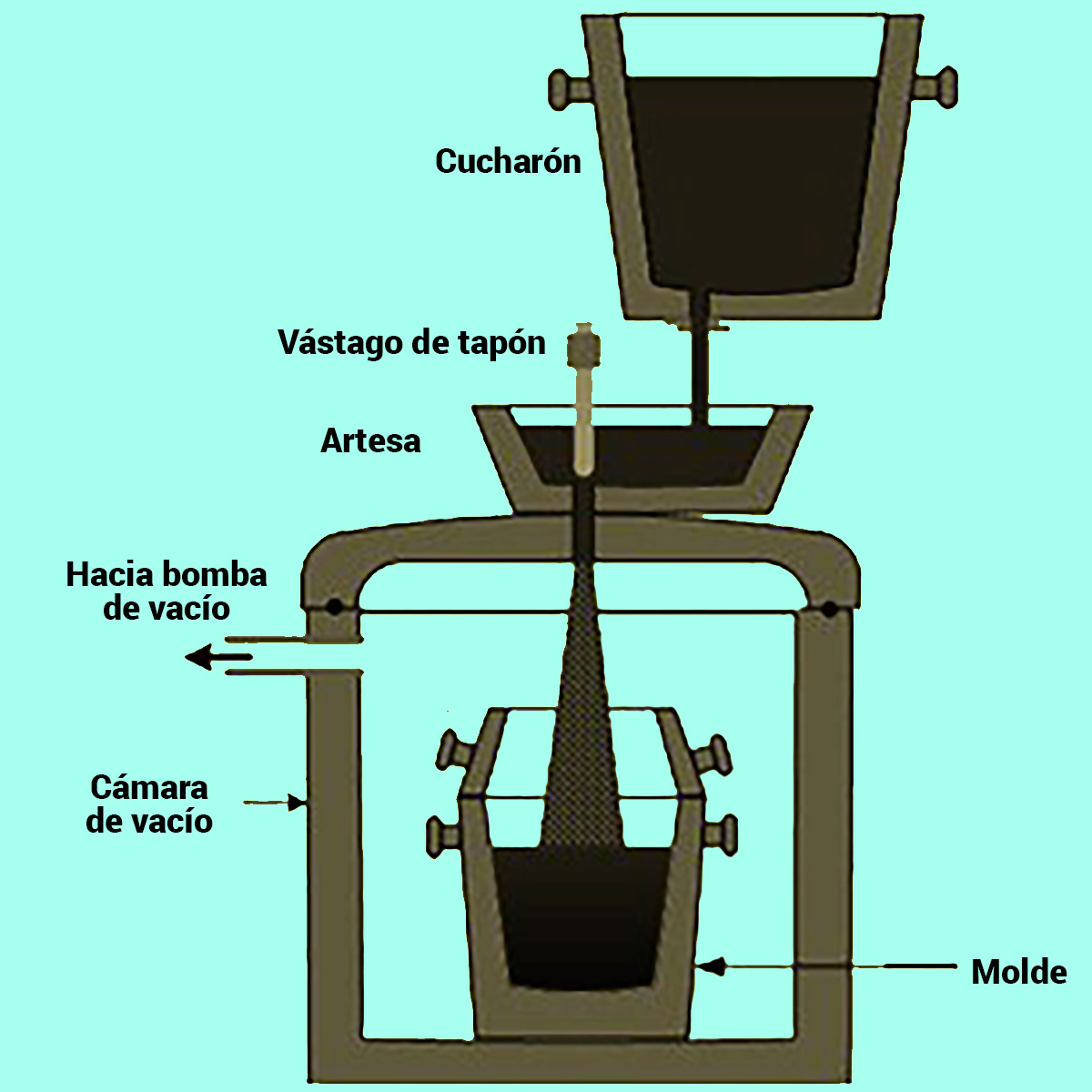

La desgasificación por chorro consiste en generar un vacío en el acero líquido (fundido) mientras se vierte desde un tanque de alimentación (denominado artesa) al molde de fundición. Durante el vertido, el acero se rompe en gotitas, lo que aumenta sustancialmente su superficie. Dado que la desgasificación depende sobre todo de la superficie expuesta, la desgasificación del acero tiene lugar muy rápidamente, a la vez que va cayendo dentro del molde. La altura desde donde se vierte el acero fundido es una de las variables que más influyen en la eficacia de este tipo de desgasificación.

La rapidez con la que se produce la desgasificación con el sistema de chorro, éste se usa especialmente para verter lingotes de acero de hasta 400 toneladas métricas, o incluso más, que con otros métodos, como el del cucharón que veremos a continuación, requerirían varios vertidos.

Desgasificación de acero con cucharón o tanque

Durante la fabricación de acero, el acero líquido se vierte desde el horno de fusión a un recipiente denominado cucharón lleno. Éste se coloca en una cámara de vacío que se sella y se aplica un vacío de 0,7 – 13,0 mbar, o en otros diseños el cucharón ya se usa como cámara de vacío, con una tapa que actúa como sello hermético. El acero se agita constantemente soplando un gas inerte como el argón por el fondo del cucharón para asegurar que se expone al vacío la superficie necesaria del material.

Durante este proceso existe una tolva (recipiente o depósito abierto por abajo, en forma de tronco de pirámide o cono invertido para dosificar) que bloquea el vacío en la tapa del cucharón que permite añadir elementos de aleación con el acero (cromo, manganeso, molibdeno…) Este mismo sistema permite introducir escoria de desulfuración (comúnmente una mezcla de óxido de calcio, óxido de magnesio, óxido de manganeso y óxido de hierro), para eliminar cualquier azufre no deseado del acero mientras el fundido se está al vacío.

Existen variaciones de este sistema:

- Desgasificación de cucharón a lingotera: la lingotera precalentada con la parte superior caliente se coloca directamente en la cámara de vacío, sobre la que hay una artesa. El acero fundido vertido en la cuchara tiene un recalentamiento equivalente a 30°C.

- Desgasificación cucharón a cucharón: se coloca un cucharón con la varilla del tapón en una cámara de vacío y el contenedor se sella. Es este sistema el que permite las adiciones de aleación al vacío anteriormente comentadas.

Bombas de vacío para desgasificación

En la desgasificación de acero los sistemas tradicionales con eyector de vapor están siendo desplazados por sistemas de vacío mecánicos más eficientes energéticamente y más respetuosos con el medio ambiente. En Marpa Vacuum pueden encontrarse sistemas de vacío de tornillo de compresión en seco con la robustez necesaria y la fiabilidad que pueden combinarse con bombas de roots, para lograr la fiabilidad requerida en rendimientos de producción de acero, sin contaminantes.