Fabricación de baterías de litio: ¿qué contribución ha supuesto la tecnología de vacío?

La tecnología de vacío ha contribuido a que las baterías de litio, presentes, entre otros, en automóviles eléctricos, sean cada vez más eficientes y menos costosas de producir, y esto ha acercado a los dispositivos que las contienen a un público cada vez más amplio. La desgasificación de celdas y de secado de electrodos, por ejemplo, son procesos en los que podemos encontrar esta tecnología.

Última modificación: 17 diciembre 2021

Sin las baterías de litio no podría entenderse la revolución del coche eléctrico. Mientras que hace años tenían una autonomía muy limitada, las mejoras en los materiales, los electrodos y el diseño de las celdas que las componen han permitido que hoy en día los vehículos puedan viajar cientos de kilómetros sin cargarlas. Además, la fabricación de baterías de litio ya no tiene el mismo coste que entonces, algo que está poniendo el coche eléctrico al alcance de un público mucho más amplio, ya que se trata del componente más caro del producto. En esto ha tenido mucho que ver la aplicación de tecnología de vacío, como veremos en este post.

¿Cómo funciona una batería de litio?

Industrias como la automoción recurren a las baterías de iones de litio como fuente de energía porque el pequeño tamaño del litio permite un voltaje y un almacenamiento de carga muy altos por unidad de masa y volumen. Es decir, que otros tipos de baterías ocuparían más espacio y pesarían más, quedando comprometido el diseño del automóvil y su autonomía, entre otras implicaciones.

Las baterías están compuestas por celdas, que debemos entender como tradicionales pilas unidas entre sí. El número de celdas de una batería depende de diversos factores, especialmente la carga que aportan en relación al aumento de masa y de volumen que suponen.

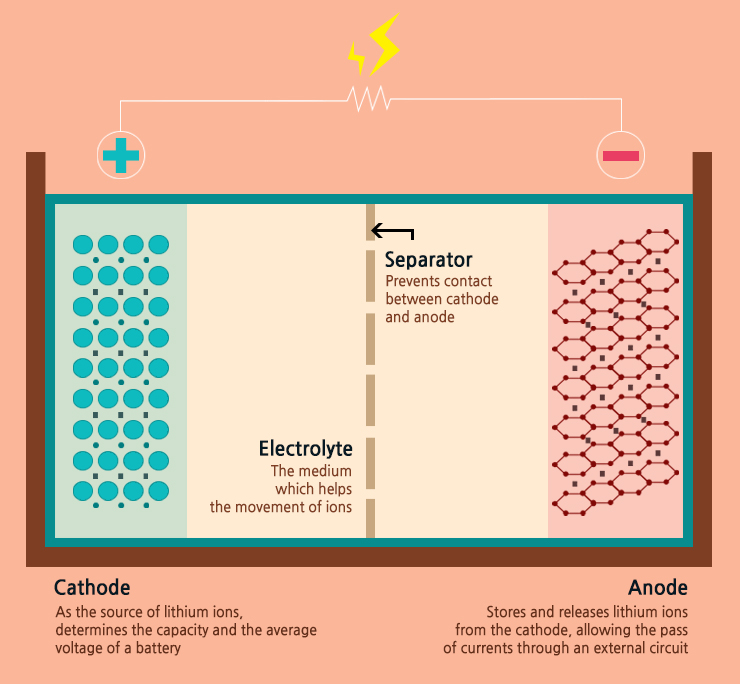

En cada una de las celdas (lo que imaginaríamos como una pila) una existe un cátodo y un ánodo (un electrodo positivo y uno negativo), separados por una barrera física denominada separador, que determina la seguridad de la batería. Cada ciclo de descarga, los átomos de litio del ánodo se ionizan (se convierten en iones) y se separan de sus electrones. Estos iones abandonan el cátodo moviéndose a través del electrolito (la sustancia que hace que se comporten como conductores eléctricos) y llegan al cátodo. Allí los iones de litio se recombinan con los electrones del cátodo y se neutralizan para llevar a cabo la reacción inversa, que ocurrirá con la carga de la batería mediante una fuente de alimentación.

En otras palabras, cuando la batería está cargada, los iones de litio se almacenan en el ánodo y cuando se usa, éstos se trasladan hacia el cátodo, permaneciendo allí, neutralizados, cuando está descargada. En este sentido, el separador evita el flujo directo de electrones del ánodo al cátodo y deja que solo los iones pasen a través del orificio microscópico interno que discurre por el electrolito.

El cátodo y el ánodo pueden ser de diversos materiales: aunque los más comunes son el óxido de cobalto de litio (cátodo) y el grafito (ánodo), especialmente en ordenadores y smartphones, en automoción suelen ser de óxido de manganeso y litio. Como electrolito se suele recurrir a compuestos orgánicos como el éter.

Ventajas y desventajas de las baterías de litio

Las baterías de iones de litio presentan una serie de ventajas que las hacen adecuadas para un amplio rango de aplicaciones, y concretamente para la automoción. Algunas de ellas son:

- Densidad de energía mucho mayor que otras baterías como las de níquel. Pueden contener hasta 150 vatios-hora (WH) de energía por kilogramo (kg) mientras que las de hidruro metálico de níquel contienen 60-70WH / kg y las de plomo ácido contienen 25WH / kg.

- Tasa de descarga más baja que otras baterías, perdiendo alrededor del 5% de su carga en un mes en comparación con las baterías de níquel-cadmio (NiMH) que pierden el 20% en un mes.

- Pequeño tamaño del litio, que hace que ocupe menos espacio y pese menos, aumentando la autonomía de los automóviles y haciendo mucho más manejables dispositivos como ordenadores portátiles o smartphones.

Ahora bien, hay una serie de desventajas que hay que tener presentes:

- El electrolito de las baterías de litio es inflamable, de ahí que se puedan quemar, como ocurrió con el teléfono Samsung Note 7, cuya producción tuvo que desecharse porque se fundían los componentes. Sin embargo, esto no ha ocurrido con otros dispositivos con este tipo de baterías a gran escala.

- La producción de baterías de litio es cara, un 40% más que la de baterías como las de níquel-cadmio. Esto ha provocado, como hemos apuntado al principio, que dispositivos como el automóvil eléctrico todavía no esté al alcance del gran público. Sin embargo, las mejoras en el proceso, que debe estar exento de errores para reducir costes, han disminuido el precio de las baterías y por lo tanto de este tipo de productos. En esto tiene mucho que ver la incorporación de tecnologías avanzadas de vacío.

Etapas de la fabricación de los componentes de una batería de litio

Hemos visto que existen cuatro componentes principales en una batería de litio:

- Ánodo

- Cátodo

- Electrolito

- Separador

Para su fabricación, se sigue un proceso que puede resumirse en:

Preparación de la mezcla

Para fabricar electrodos (ánodo y cátodo) es necesaria una mezcla inicial de materiales en estado líquido como óxidos de litio, con aglutinantes y disolventes en proporciones de masa específicas.

¿Qué aporta la tecnología de vacío en este paso?

Dificultad: lograr una mezcla homogénea, sin rotura o disolución de partículas.

Aportación del vacío: minimización de burbujas de aire y distribución del contenido con la máxima homogeneidad sin agitar innecesariamente la mezcla.

Ventaja: ahorro de costes en material por desechado de mezclas.

Recubrimiento y secado de electrodos

Mediante un procedimiento de colado en cinta, la suspensión de electrodos (recordemos, óxido de magnesio y litio generalmente) se recubre con una película sobre los colectores de corriente.

¿Qué aporta la tecnología de vacío en este paso?

Dificultad: eliminar la humedad residual para lograr una buena uniformidad del espesor de la película.

Aportación del vacío: mediante el secado al vacío, se reduce la humedad sin comprometer la integridad de los materiales como sí ocurre con hornos a altas temperaturas.

Ventaja: proceso más rápido y sin elevados costes energéticos, además de un control final sobre la vida útil de la batería (tiempo de ciclo de descarga).

Calandrado de electrodos

Durante el calandrado, los electrodos porosos se comprimen haciéndolos circular a través de dos cilindros macizos. En este paso lo más importante es el control del grosor de los electrodos.

Corte de electrodos

Los electrodos se cortan o perforan en tiras de la forma deseada.

Ensamblaje de las celdas

Los electrodos se enrollan o apilan junto con el separador y se lleva a cabo una evacuación de gases de las celdas.

¿Qué aporta la tecnología de vacío en este paso?

Dificultad: el proceso de carga de las celdas implica la posible emisión de gases tóxicos y de riesgo explosivo.

Aportación del vacío: generar una atmósfera protectora en vacío permite extraer los gases emisores y desgasificar la celda al vacío garantiza que los iones de litio se puedan mover libremente.

Ventaja: un proceso mucho más seguro y una carga y descarga eficientes.

Llenado de las celdas y formación de electrolitos

Se inyecta el electrolito (recordemos, la sustancia que hace que los iones se comporten como conductores de electricidad) en las celdas.

¿Qué aporta la tecnología de vacío en este paso?

Dificultad: es importante que el electrolito penetre completamente y llene los poros, ya que de lo contrario podría no producirse la electroquímica precisa.

Aportación del vacío: introducir el electrolito a través de una lanza dosificadora de alta precisión al vacío, alternando la evacuación y la purga de gas inerte de la celda aplicando un perfil de presión específico, se logra una distribución homogénea de este componente por medio de la activación del efecto capilar.

Ventaja: aumento de la calidad y la vida útil de la celda

Bombas de vacío para fabricación de baterías de litio

Las bombas de vacío para fabricación de baterías de iones de litio deben trabajar en seco y ser resistentes a vapores tóxicos en procesos de secado, llenado, desgasificación y conformado de celdas y electrolitos. Por eso son adecuadas, entre otras opciones, las bombas de tornillo, cuyo funcionamiento en seco y prestaciones las hacen adecuadas para procesos industriales que requieren un bombeo de gases y vapores fiable y libre de contaminantes.

En Marpa Vacuum, además, llevamos a cabo una detección de fugas de alta sensibilidad en componentes y celdas de las baterías de iones de litio, así como en conjuntos de baterías y circuitos de refrigeración, necesarias para la seguridad y la calidad del proceso, con soluciones de consultoría e ingeniería para procesos industriales de cualquier tipo.

Bibliografía de interés

- How Does a Lithium-ion Battery Work?

- What are lithium batteries and how do they work?

- Battery production – Density and Viscosity Quality Control of Battery Slurry Mixing and Coating Lines

- The Four Components of a Li-ion Battery

Photo by CHUTTERSNAP on Unsplash