Transporte neumático: qué es y para qué se usa

El transporte neumático mueve sólidos de forma segura y rápida, sin contaminación, como azúcar, café, harina, cal, arena, etc., pero no todos los materiales pueden beneficiarse de este sistema, en el que se usan tanto equipos de vacío como de presión. En este post explicamos cómo funciona y para qué se usa.

Última modificación: 3 septiembre 2021

La necesidad de transportar sólidos no es reciente ni mucho menos. Ya en la antigüedad se transportaba arena o cal desde canteras para fabricar argamasa u hormigón para construcciones en la ciudad como el Coliseo de Roma, así como tuberías e instalaciones portuarias que aún hoy perduran. Entonces se usaban para el traslado de estos materiales utensilios como carretillas, y más tarde trenes y otros vehículos que se cargaban a peso, con palas manuales o automatizadas, aunque ya se probó alguna forma muy preliminar de transporte neumático. Sin embargo, en el siglo XIX el tubo neumático revolucionó el transporte de sólidos dando lugar al transporte neumático como lo conocemos hoy en día.

En este post desde Marpa Vacuum explicaremos qué es el transporte neumático, una nueva posibilidad que ofrece la tecnología de vacío y de presión.

Un poco de historia del transporte neumático

Quizá nos hayamos fijado, todavía en la actualidad, que algunos hospitales, así como comercios en su línea de cajas usan unos tubos que van hasta el techo para propulsar recipientes cilíndricos que contienen documentación o el dinero que las cajas van acumulando hasta las oficinas de contabilidad, a unos 10 metros por segundo. Hace dos siglos, en la primera mitad del XIX, se usaba también para comunicaciones urgentes por carta, a través de complejas redes de tubos dentro de edificios o de una ciudad, que obviamente fueron sustituidas más adelante por el fax y el teléfono.

El transporte neumático parte de unos tubos que propulsan, por medio de vacío, sólidos de un lugar a otro, a diferencia de las tuberías convencionales, que lo hacen con líquidos y gases. El primer uso a gran escala de este sistema fue en los años 30 del siglo XX, para el transporte de materiales para fabricar cemento a una distancia de unos 3 km por medio de una tubería de unos 30 cm de diámetro para la construcción de la Grand Coulee, una presa de hormigón en el estado de Washington de los Estados Unidos, para producir energía hidroeléctrica y proporcionar agua de riego.

Desde entonces, se han transportado de forma neumática una gran diversidad de materiales, cuyas partículas pueden ser desde unas micras (o micrómetros) hasta varios centímetros.

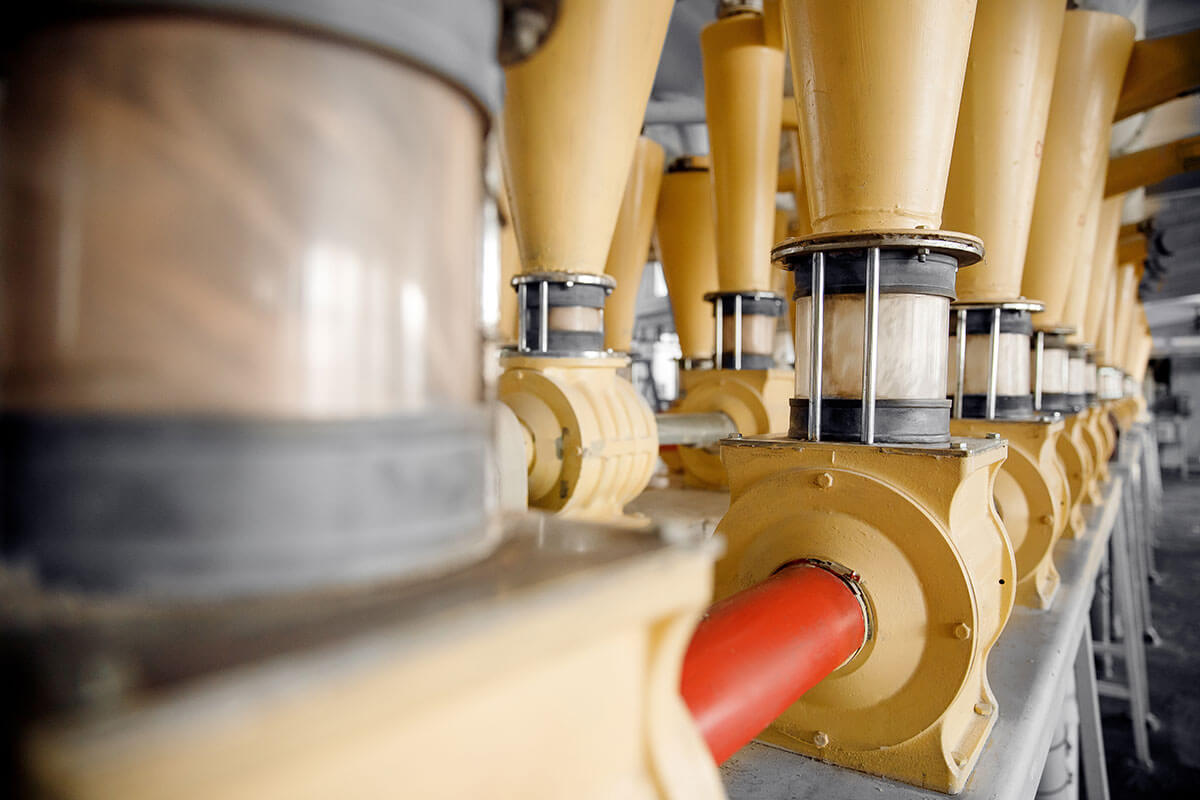

Cómo funciona el transporte neumático

Un sistema de transporte neumático es, como quizá habremos podido deducir al llegar hasta aquí, un proceso que transporta materiales secos a granel o polvos de un lugar a otro por medio de un gas (comúnmente aire) a través de una tubería cerrada a presión. La presión y el flujo del aire se generan por medio de motores, como soplantes de desplazamiento positivo o bombas de vacío. Es decir, que se manipula el diferencial de presión y de flujo del aire para transportar los materiales. En este post explicábamos cómo funciona el vacío y la presión, que aquí podemos resumir que consiste en comprimir un gas y descargarlo a una presión atmosférica para propulsar sus moléculas.

El grado de la diferencia de presión que se aplica en el transporte neumático depende no solo de la longitud, la disposición o la isometría de la tubería, sino también de la concentración del sólido a granel en la tubería.

Tipos de transporte neumático

El transporte neumático se puede diferenciar por tipo de suministro, por vacío o a presión, o por la fase de transporte, como fase diluida o densa. Un sistema de transporte neumático al vacío recoge sólidos en varios puntos y los entrega en un lugar concreto, mientras que un sistema a presión lleva a cabo esta recolección en un sólo punto y deposita los sólidos en múltiples lugares.

En fase diluida

El transporte neumático en fase diluida se suele describir como el proceso de empujar (cuando es a presión) o tirar (cuando es al vacío) partículas suspendidas en el aire de un lugar a otro, de forma continua, a baja presión y alta velocidad.

Cuando es a presión, sirve para transportar sólidos secos que no son abrasivos y que son resistentes, con una densidad aparente ligera, a grandes distancias, como los granos de plástico, el azúcar o la harina. Recordemos que la recolección, sea en un sistema de fase diluida o densa, se lleva a cabo en un solo punto y se entrega a múltiples puntos.

Su principio de funcionamiento consiste en un motor de aire, comúnmente un soplante de desplazamiento positivo, que se sitúa en el inicio del recorrido para suministrar un gran volumen de aire a baja presión. A continuación, en la tubería de este soplante hay un alimentador y una válvula de aire de esclusa rotativa que “alimenta” los materiales en la tubería. A medida que los sólidos entran en esa tubería, la corriente de aire suministrada por el soplante empuja y pone en suspensión las partículas, desde donde entran en el destino rápidamente. Este sistema se usa normalmente para transportar materiales desde un solo destino a múltiples ubicaciones.

Cuando es al vacío, sirve para transportar sólidos sensibles a la presión, es decir, que pueden compactarse o comprimirse a presión, como virutas y fibras de madera. Uno de sus usos más habituales se encuentra en los sistemas de limpieza al vacío centralizados, en los que muchas tuberías deben transportar materiales como residuos a un solo lugar en el que se recolectan. Recordemos que un sistema al vacío, sea en fase diluida o densa, recoge sólidos en varios puntos y los entrega a un solo punto.

Su principio de funcionamiento consiste en lo contrario al transporte neumático en fase diluida a presión: un vacío de desplazamiento positivo proporciona una presión negativa para extraer los sólidos de un recipiente abierto por debajo (tolva). En el extremo opuesto de la tubería donde se lleva a cabo la succión para tirar del sólido de un lugar a otro se coloca la bomba de vacío, y para garantizar que la cantidad adecuada de material llega a sus múltiples ubicaciones de destino, esta presión negativa en el sistema se controla con una válvula de seguridad de vacío.

Usos

En definitiva, el transporte neumático en fase diluida, por vacío y a presión, se usa en:

- Sólidos con densidades aparentes bajas

- Sólidos no abrasivos como la harina o el azúcar

- Sólidos que no se rompen fácilmente

- Sólidos sensibles a la presión como virutas de madera

En fase densa

El transporte neumático de fase densa se describe como el proceso de empujar (cuando es presión) o tirar (cuando es al vacío) partículas que no están suspendidas en el aire de transporte, es decir, la inversa del transporte en fase diluida. También al contrario que en el sistema en fase diluida, los sólidos se transportan a alta presión y baja velocidad.

Cuando es a presión, sirve para trasladar materiales abrasivos o frágiles a largas distancias, a velocidades muy bajas, como las avellanas, los granos de cacao o de café, los cereales, las partículas de vidrio… Suele ser ideal para iniciar o terminar la tubería de transporte llena de material. Recordemos que la recolección se lleva a cabo en un solo punto y se entrega a múltiples puntos.

Su principio de funcionamiento consiste en rellenar en primer lugar con material un recipiente a presión, y una vez está completamente lleno, se sella la entrada de material y la válvula y se proyecta aire comprimido al interior del recipiente, de manera que fuerza al material a salir propulsado del recipiente a la tubería de transporte hacia el destino. Cuando se ha transferido todo el material al recipiente y a la tubería, el proceso vuelve a comenzar. Habitualmente se suelen fijar inyectores de aire a lo largo de la tubería para ayudar a propulsar el material.

Cuando es al vacío, se usa para transportar materiales abrasivos o frágiles a distancias cortas a baja velocidad. Es común en la descarga de materiales de vagones y camiones en estado fluidizado, o en aplicaciones para la industria farmacéutica, energética (biomasa) y alimentaria. Recordemos que este sistema recoge sólidos en varios puntos y los entrega a un solo punto.

Su principio de funcionamiento consiste en transportar sólidos desde un recipiente abierto por debajo (tolva) a otro receptor (tolva de vacío). Cuando este último está lleno, se expulsa al lugar de destino. Cuando se ha transportado hasta su destino, se vuelve a repetir el proceso.

Usos

En resumen, el transporte neumático en fase densa, tanto al vacío como por presión, se usa en:

- Sólidos con densidades aparentes elevadas

- Sólidos abrasivos, como el azúcar

- Sólidos fácilmente desmenuzables, como la comida de mascotas después de su extrusión

- Sólidos resultantes de una mezcla, como detergentes

- Sólidos que no requieren un proceso continuo de entrega, como granza de plástico

Combinación de ambos sistemas

Es habitual combinar ambos sistemas, el de transporte neumático en fase diluida y en fase densa, posibilitando múltiples recogidas y múltiples entregas, con redes de tuberías que pueden configurarse en formas geométricas diversas, siendo las horizontales, verticales o diagonales las más habituales.

Ventajas del transporte neumático

La principal ventaja del transporte neumático hace referencia a la limpieza con que se produce, sin contaminación. Si se transportaran ciertos materiales en sistemas abiertos y no cerrados como este, podrían existir más fácilmente fugas, y las partículas podrían quedar suspendidas en el aire. En cambio, en un sistema de tuberías cerrado, se protege el producto del ambiente y el ambiente del producto. También protege a las personas de los materiales abrasivos, de una forma que en otros métodos de transporte en los que están más expuestas no sería posible. Además, la ruta de transporte suele ser más simple.

Existe, sin embargo, una desventaja principal, y es que no cualquier sólido puede ser movido por medio de transporte neumático, como los materiales húmedos (pueden quedar adheridos a las paredes de las tuberías), los cohesivos (aquél en el que las partículas pueden quedar adheridas entre sí formando conglomerados) o los que son demasiado gruesos. Además, los materiales frágiles pueden sufrir durante el proceso y los abrasivos pueden llegar a desgastar en exceso los equipos (bombas de vacío o a presión) y la instalación. Otra limitación adicional es el tamaño máximo de las partículas a transportar, la capacidad de las tuberías y la distancia.

Bombas de vacío para transporte neumático

Los equipos de vacío y de presión más adecuados para el transporte neumático deben resistir la abrasión, reducir al mínimo la contaminación y en muchos casos no pararse nunca. Por eso Marpa Vacuum recomienda las bombas de vacío de garra o uña y las de paletas rotativas, así como los soplantes de émbolos rotativos.